Perdite di carico e dimensionamento di un impianto di aspirazione?

Nell’articolo, “cos’è un sistema di convogliamento?” ho cercato di spiegarti cos’è una canalizzazione di aspirazione.

In questo articolo invece, voglio riportarti i principi cardine intorno ai quali si dimensionano le reti ed i canali d’aria per il suo trasporto o per quello di effluenti inquinati

Partiamo da qui, cosa sono le perdite di carico nelle tubazioni?

Le perdite di carico sono dissipazioni di energia che riguardano il moto del fluido che scorre nei canali o nei tubi. Possiamo assimilarlo a tutte quelle forze di attrito che si oppongono al moto che noi vogliamo imprimere al fluido.

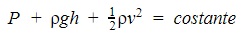

Molto probabilmente avrai iniziato a sentire parlare di perdite di carico dopo che avrai visto questa formula:

Quello che ho qui scritto è il trinomio di Bernoulli.

Come al solito Wikipedia ti può far entrare nel dettaglio di cosa sia il trinomio di Bernoulli.

Per quanto di nostro interesse ti basti sapere che la sua spiegazione è semplice: ogni fluido ideale mantiene costante la somma delle sue componenti in qualunque punto del percorso considerato.

Soffermiamoci un attimo sulle componenti del trinomio:

P: pressione statica, ovvero quella relativa alla pressione statica del fluido

pgh : pressione geodetica, ovvero quella relativa alla altezza della tubazione rispetto al riferimento

1/2v2: pressione dinamica, ovvero quella dovuta alla sua velocità nella tubazione

Quindi in teoria, in ogni punto di qualunque percorso si potrebbero conoscere numericamente queste tre componenti partendo da uno stato iniziale noto.

Belli gli stati ideali vero? Peccato che poi la realtà bussa alla porta e ti sveglia con un sussulto.

Già la realtà. Perché nella realtà il nostro fluido non è più ideale ma è reale. Cosa cambia quindi nel trinomio di Bernoulli?

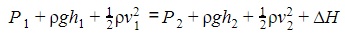

Un semplice termine delta H che ovviamente fa la differenza. Eccoti la versione del mondo reale:

L’equazione qui sopra applica il trinomio di Bernoulli in due punti (1 e 2) di un tracciato generico di tubazioni e canali.

Se fossimo nella condizione ideale i due valori sarebbero costanti quindi la somma delle componenti nel punto 1 sarebbe uguale a quella del punto 2.

Nel mondo reale, a causa delle forze interne, il fluido dissipa energia e perde “pressione” pari ad un valore delta H.

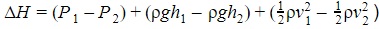

Se dalla precedente formula isolassimo le perdite di carico H, potremmo scrivere:

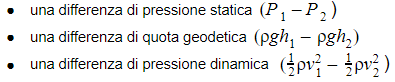

Quindi, nella condizione peggiore, le perdite di carico di un tracciato aeraulico potrebbero essere condizionate da:

In qualunque caso comunque le perdite di carico dovranno essere “colmate” in qualche modo.

Per “colmare” queste perdite di carico si utilizzano solitamente dei ventilatori. Non sai cosa sono? In questo articolo ne parlo approfonditamente.

Prima di colmare queste perdite di carico acquistando un ventilatore per il circuito aeraulico, è il caso di calcolarle perché non si può e soprattutto non si deve comprare un ventilatore a caso spendendo soldi inutilmente.

Quindi, come si calcolano queste perdite di carico?

Esistono due diverse modalità per il calcolo delle perdite di carico di un circuito aeraulico. E’ possibile affrontare il problema del loro calcolo utilizzando il metodo matematico oppure il metodo grafico che sfrutta grafici e tabelle che risulta essere molto valido per effettuare un calcolo sommario e preliminare delle perdite di carico.

Calcolo delle perdite di carico distribuite e concentrate: calcoli preliminari con tabelle e grafici

Il metodo grafico permette di effettuare un calcolo preliminare che può darti una valutazione indicativa delle perdite di carico per poter realizzare eventualmente un budget tecnico ed economico da proporre al tuo cliente.

Ti sconsiglio di affidarti totalmente a questi grafici e tabelle, in quanto queste riportano valori che puoi considerare indicativi. Lo sviluppo tecnico della commessa deve necessariamente indurti a realizzare un calcolo più “fine” delle perdite di carico dell’intero sistema affidandoti ad un professionista, ad un software o comunque ad un calcolo maggiormente corretto.

Dopo questa premessa, iniziamo subito col dire che esistono due tipologie di perdite di carico:

- Perdite di carico per attrito o distribuite

- Perdite di carico localizzate o concentrate

Le perdite di carico distribuite sono relative in particolare ai tratti rettilinei e sono funzione di diverse variabili, eccole qui di seguito:

- natura e stato fisico del fluido;

- velocità media;

- dimensioni della condotta,

- rugosità della parete interna;

- lunghezza della condotta.

Di seguito riporterò anche i 4 step che utilizzo per effettuare il calcolo matematico delle perdite di carico distribuite.

Per quanto riguarda invece le perdite di carico concentrate possiamo dire che esse sono legate a variazioni di dimensione della rete oppure a curve cambiamenti di direzione in generale. Esistono due metodi per calcolarle:

- A caduta di pressione dinamica, ipotizzando che ogni perdita localizzata abbia una grandezza di attrito caratteristica che dovrà essere utilizzata nella seguente formula per il calcolo della perdita di carico:

- Lunghezza equivalente, che fa corrispondere a ciascun pezzo una ”lunghezza equivalente addizionale” di condotta diritta che moltiplicata per la caduta di pressione per metro lineare propria della condotta, darà la caduta di pressione addizionale causata dal pezzo

La correlazione tra questi fattori porta allo sviluppo di numerosi e famosi grafici e tabelle che probabilmente avrai visto sui vari manuali termotecnici.

A questo collegamento potrai scaricare un insieme di grafici e tabelle riportanti le perdite di carico distribuite e concentrate.

Per aiutarti ad usarli ti descrivo qui di seguito il funzionamento delle tabelle e dei grafici che mi auguro tu abbia scaricato.

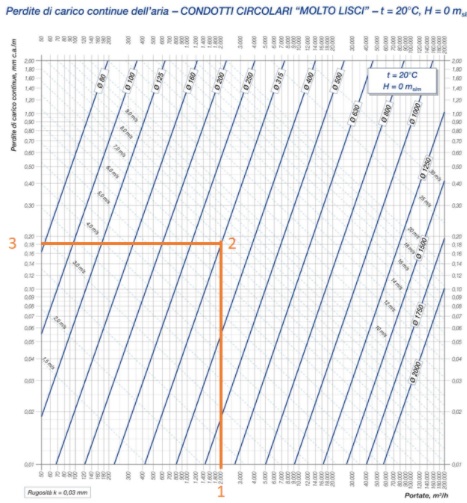

Per i grafici delle perdite di carico distribuite devi scegliere il grafico più opportuno considerando il tipo di condotto (molto liscio, liscio…) e le condizioni operative di temperatura e altezza sul livello del mare del sito di installazione.

Una volta scelto il grafico, il primo step è quello di individuare la portata (1) in questo caso 2000 mc/h. Per trovare le perdite di carico sull’asse Y hai due alternative:

- Incrociare la linea continua indicante il diametro del canale

- Incrociare la linea tratteggiata indicante la velocità che si vuole tenere nel canale

In questo caso a me serviva incrociare con la linea del diametro del canale (2). Una volta fatto questo puoi individuare sull’asse delle Y il valore relativo di perdita di carico distribuita (3). In questo caso caso il valore è di 0,18 mmH2O al metro.

Per quanto riguarda le perdite di carico localizzate dovrai prima di tutto capire il pezzo speciale, ovvero scegliere la curva o la braga o altro, e poi ricavare il valore relativo da inserire nella formula che ti ho mostrato prima e che per comodità ti riporto qui:

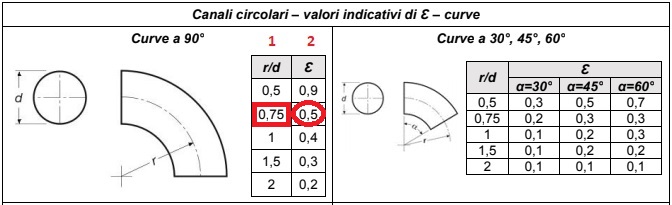

Ipotizzando di voler calcolare il valore di perdite di carico di una curva a 90°, dal documento che mi auguro avrai scaricato, dovrai scegliere il rapporto raggio / diametro della curva (1), per esempio 0,75 e ritrovare nella colonna a fianco (2) il relativo valore di epsilon che dovrai inserire nella formula qui sopra che risulta essere 0,5.

Ipotizzando quindi un densità di 1,2 Kg/mc per l’aria, ed una velocità nel condotto pari a 15 m/s, il relativo valore delle perdite di carico calcolato in Pascal (Pa) risulta essere di: 67,5 Pa ovvero circa 6,9 mmH2O.

Calcolo delle perdite di carico distribuite: l’uso del metodo matematico

Questo è il metodo che adotto io quando devo effettuare il calcolo delle perdite di carico di un circuito aeraulico.

Ovviamente i passi che ti sto presentando devono essere contestualizzati alla tua situazione; questo significa che bisogna considerare diversi aspetti tra i quali per esempio:

- i punti di aspirazione;

- il numero di curve;

- i cambi di sezioni;

- le lunghezze delle tubazioni rettilinee;

- gli impedimenti intermedi come gli impianti di abbattimento.

Fatta questa doverosa introduzione, qui di seguito voglio presentarti i quattro step di calcolo che genericamente utilizzo:

1° step per il calcolo delle perdite di carico: la definizione della velocità nelle condotte

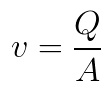

Per calcolare la velocità dell’aria all’interno di un tubo bisogna semplicemente prendere il valore della portata (Q), tipicamente espresso in mc/h, e dividerlo per la sezione (A) tipicamente espressa in mq.

Ti ricordo che per avere il valore della velocità, espressa in m/s, devi dividere la portata per 3600 (ovvero i secondi presenti in un ora).

Detto questo, la formula da utilizzare è la seguente:

Ovviamente il calcolo della velocità deve essere rifatto ogni volta che avviene un cambio di sezione ovvero cambia il parametro A, oppure vi sono diverse confluenze in un condotto che portano ad avere un aumento di portata e quindi del parametro Q.

2° step per il calcolo delle perdite di carico: il calcolo del numero di Reynolds

Prima di entrare nel dettaglio di questo step penso che sia il caso di chiarire cosa sia il numero di Reynolds. Questo parametro permette di indicare il tipo di moto del fluido all’interno della tubazione. Calcolando questo numero è possibile definire un moto di tipo “laminare” quando questo numero è pari a 2000.

Oltre il valore di 10000 si può parlare di moto “turbolento”. Tra i 2000 ed i 10000 si parla di fase di transizione del moto del fluido che sta passando da “laminare” a “turbolento”.

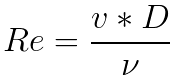

La formula che permette di calcolare i valori sopra esposti è la seguente:

Ovvero il numero di Reynolds è direttamente proporzionale alla velocità (v) per il diametro (D) ed inversamente proporzionale alla viscosità cinematica.

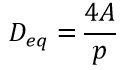

Particolare attenzione va posta al diametro (D) in quanto vista la diversa natura geometrica che possono avere i canali, ti consiglio di utilizzare il diametro equivalente o diametro idraulico ovvero calcolato come:

Matematicamente il diametro equivalente o idraulico è dato dal rapporto tra 4 volte la sezione ed il perimetro efficace ovvero quello “bagnato” dal fluido.

3° step per il calcolo delle perdite di carico: il calcolo del coefficiente di perdita distribuita

A questo punto puoi calcolare il coefficiente di perdita per attrito di tutti i singoli componenti della tubazione.

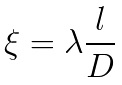

La formula per il calcolo delle perdite di carico distribuite è questa:

Dove l è la lunghezza del tratto di tubazione o di curva, D è il diametro interno (equivalente) e lambda è il fattore di attrito che la tubazione oppone al passaggio dell’aria.

Il fattore di attrito dipende sia dal numero di Reynolds che da quanto è “ruvida” la parete della tubazione. La “ruvidità”, o scabrezza relativa, della tubazione è una funzione della “rugosità” del materiale con cui è fatta la tubazione ed il relativo diametro. La “rugosità” viene anche chiamata scabrezza assoluta.

Per quanto concerne le tubazioni ed i canali per il trasporto dell’aria, ho raccolto i dati di scabrezza per i materiali tipicamente utilizzati nei sistemi aeraulici:

| Tipo canale | Scabrezza assoluta [mm] |

|---|---|

| Canali lisci realizzati tipicamente in materiali plastici (vetroresina, PVC, PP…) oppure in acciaio trafilato | 0 – 0,02 |

| Canali in acciaio grezzi non saldati | 0,03 – 0,06 |

| Canali in acciaio grezzo saldato | 0,03 – 0,08 |

| Canali in acciaio verniciati internamente | 0,02 – 0,05 |

| Canali in acciaio zincato | 0,02 – 0,05 |

Se stai utilizzano un canale o una tubazione specifica (flessibile, tessuto, spiroidale…) chiedi al tuo fornitore il valore di scabrezza assoluta oppure meglio ancora il grafico delle perdite di carico relativo a quel specifico prodotto.

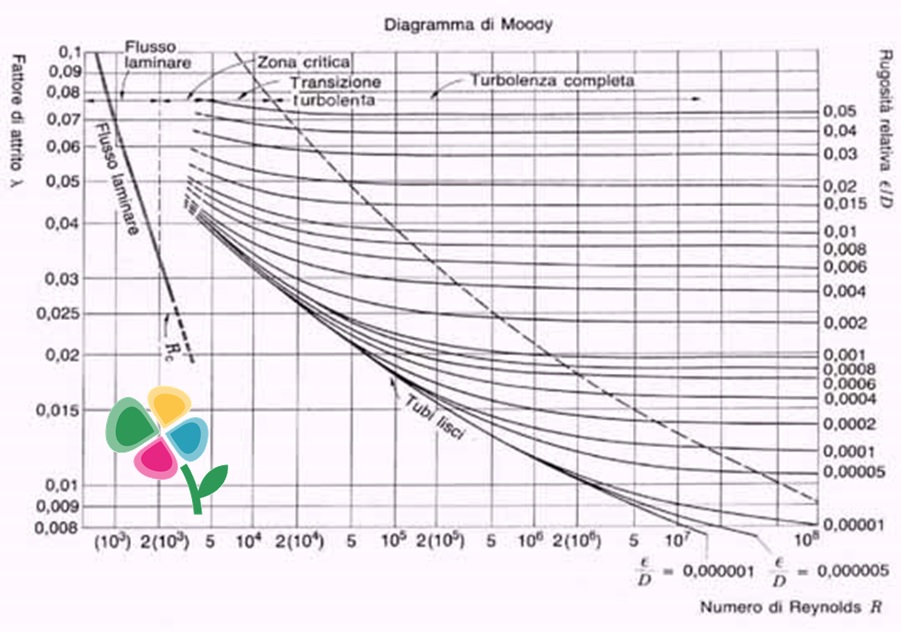

Ora che hai calcolato la scabrezza relativa puoi ricavare il fattore di attrito lambda utilizzando un grafico che probabilmente avrai già visto, ovvero il diagramma di Moody che ti riporto qui sotto.

Utilizza il valore del numero di Reynolds che hai calcolato nello step 2, individua la linea della scabrezza relativa e di conseguenza ricavati il valore del fattore di attrito lambda una volta che hai incrociato questi due parametri.

Una volta che hai completato il calcolo di tutte le perdite di carico distribuite del tuo impianto aeraulico è giunto il momento di passare al quarto e ultimo step ovvero il calcolo delle perdite di carico concentrate.

4° step per il calcolo delle perdite di carico: il calcolo delle perdite di carico concentrate

Per il calcolo delle perdite di carico concentrate devi passare in rassegna ancora una volta il tuo impianto aeraulico e scovare per esempio:

- curve a 90° considerandone il raggio e il tipo ovvero se stampate o a spicchi

- curve a 15°/30°45°/60° considerandone il raggio e il tipo ovvero se stampate o a spicchi

- braghe

- innesti

- allargamenti

- riduzioni

- cappe

- filtri, abbattitori o similari

- ventilatori ecc…

Per questi ti consiglio di utilizzare la raccolta che ti ho messo a disposizione in questo articolo dove puoi ritrovare diverse tipologie di perdite di carico concentrate.

Per le altre tipologie (filtri…) il fornitore dovrebbe darti il valore di perdita di carico della sua parte.

Ebbene con queste info puoi calcolare abbastanza correttamente le tue perdite di carico.

Metodi per il dimensionamento dei tracciati aeraulici

Ora che riesci a calcolare il valore puntuale della perdita di carico del tuo tracciato vorrei darti alcune indicazioni generali sui metodi che puoi applicare per dimensionare il tuo tracciato aeraulico. In generale si utilizzano tre metodologie di calcolo:

- riduzione di velocità;

- perdita di carico costante;

- recupero di pressione statica.

Metodo a riduzione di velocità

Con questo metodo si sceglie una velocità dell’aria nella condotta immediatamente a valle del ventilatore di mandata. Tale velocità verrà ridotta nei successivi tronchi di condotta normalmente in corrispondenza di ciascuna diramazione.

La pressione richiesta al ventilatore dovrà essere calcolata nella diramazione della rete che presenta la maggior lunghezza equivalente.

Attenzione ho scritto la maggior lunghezza equivalente, non il tratto più lungo quindi attenzione alla presenza di raccordi o altri impedimenti che potrebbero far aumentare la lunghezza equivalente del tratto.

Questo metodo, a causa della complessità e dell’esperienza necessaria è scarsamente utilizzato nel dimensionamento di tracciati aeraulici complessi. Può invece essere impiegato nel dimensionamento di impianti semplici e nella pratica per il suo bilanciamento si necessitano di serrande di taratura.

Metodo a perdita di carico costante

L’intera rete aeraulica viene dimensionata mantenendo costante la perdita di carico per metro lineare. Questo metodo permette di bilanciare automaticamente le diramazioni simmetriche mentre per le altre si rende necessaria una taratura con l’introduzione di valvole o serrande.

Per il principio stesso su cui si basa questo metodo, non è possibile ottenere una pressione statica uniforme a monte di ciascun terminale.

Metodo a recupero di pressione statica

Consiste nella riduzione della velocità dell’aria in corrispondenza di ogni diramazione o terminale in modo tale che la conversione di pressione dinamica in pressione statica così ottenuta sia esattamente equivalente alla caduta di pressione dell’aria nel tronco di condotta successivo.

Nel caso di impianti complessi, può essere conveniente applicare i due metodi congiuntamente: il primo, nel dimensionamento del tronco principale, con l’inserimento di serrande di regolazione sulle diramazione; il secondo nel dimensionamento delle diramazioni munite di terminali, per avere in questi la stessa pressione di funzionamento.

Bene spero di averti dato degli strumenti semplici e di facile gestione per calcolare le perdite di carico del tuo tracciato aeraulico sia esso per la movimentazione di aria che per l’aspirazione di emissioni inquinanti.

Nel caso tu abbia bisogno di maggiori dettagli, contattami.

Buongiorno Davide,

interessante articolo e sito!

Mi sto avvicinando da poco alla progettazione delle reti aerauliche per l’aspirazione delle polveri delle macchine da carta e avrei bisogno di qualche chiarimento per il dimensionamento dei condotti e del ventilatore.

– Se una rete è composta da un unico collettore a cui convogliano 7 o 8 confluenze, la perdita di carico del circuito è la somma delle perdite di carico di tutti i rami+ quella del collettore?

– questo valore di perdita di carico deve essere minore della pressione di aspirazione del ventilatore?

Grazie

Buongiorno Rodolfo,

la massima perdita di carico del circuito è relativa al percorso più dispendioso. Da come mi stai descrivendo mi immagino un collettore unico lungo il capannone e tutta una serie di collegamenti distribuiti sulla lunghezza del collettore. La massima perdita di carico è presumibilmente quella che hai nel ramo, in questo caso, più lungo ovvero dato dalle pdc del collettore + l’ultimo ramo in fondo. Se mi invii uno sketch ci do un occhio.

Come hai ben capito, il valore delle pdc deve essere inferiore a quello della prevalenza del ventilatore o almeno uguale altrimenti uno dei due è inefficace o inefficiente.

Davide