I depolveratori a umido

Non esistono solo i depolveratori a secco nell’impiantistica industriale.

In molti casi è possibile trovare sistemi di abbattimento, soprattutto delle polveri più grosse, con sistemi ad umido più simili a lavatori ed umidificatori che veri e propri abbattittori.

Tratterò i lavatori e gli umidificatori in un altro articolo perchè ora voglio concentrarmi sull’abbattimento tramite abbattitori ad umido.

Come avviene la depolverazione e l’abbattimento ad umido?

Se nei sistemi a secco il tutto è principalmente collegato al grado di arrestanza del setto filtrante rispetto alla dimensione delle particelle, oppure eventualmente giocando sullo spessore del cake; nei sistemi di abbattimento ad umido il principio di funzionamento non è così semplice da individuare.

E’ possibile individuare i seguenti meccanismi di cattura nei filtri o abbattitori ad umido:

- impatto per inerzia

- diffusione browninana

- intercettazione

- coalescenza

Gli abbattitori ad umido

Nei separatori ad umido le particelle solide vengono separate venendo a contatto con schermi d’acqua o superfici bagnate.

Vengono create goccioline dell’ordine dei 100 µm che “saturano” l’ambiente di passaggio inglobando così le particelle solide e rendendo più semplice l’operazione di separazione.

Gli abbattitori ad umido risultano molto funzionali in presenza di fluidi pericolosi e aggressivi e negli stessi è possibile utilizzare reagenti acidi o basici per neutralizzare le rispettive componenti aerodisperse opposte presenti nell’effluente.

Da un punto di vista della forma, esistono due tipologie di scrubber ad umido:

- a flusso verticale(anche chiamati “torri di abbattimento”)

- a flusso orizzontale

Gli abbattitori ad umido verticali

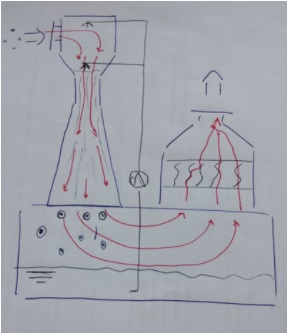

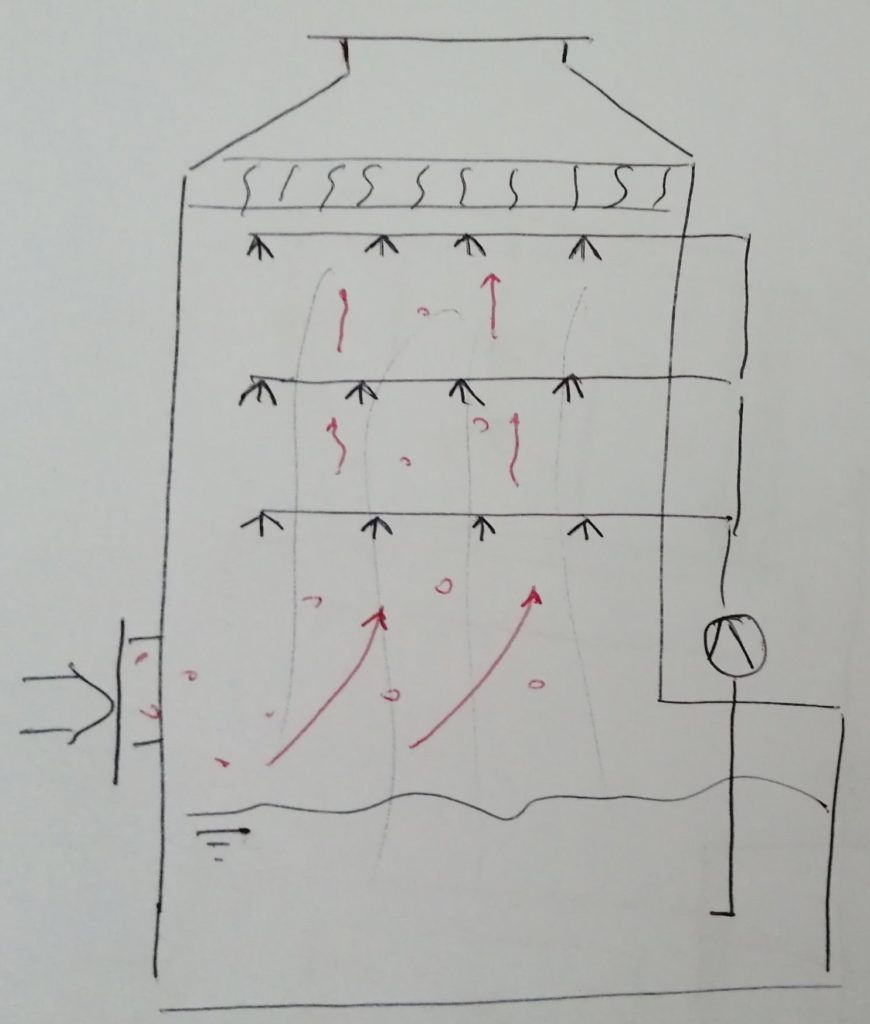

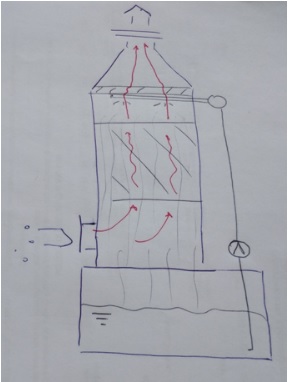

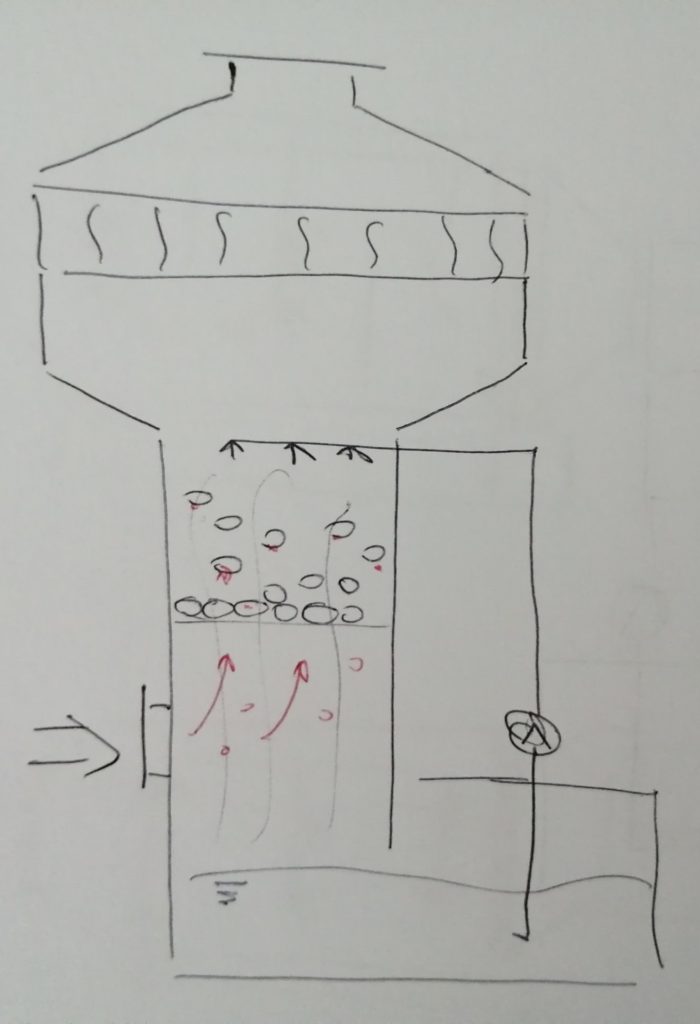

Gli scrubber verticali sono forse il modello di depolveratore ad umido più applicati nei settori industriali dove la polvere risulta essere anche molto fine.

In linea di principio tutti sono dotati di una vasca di recupero del liquido e della polvere abbattuta. In questa vasca è presente una pompa che rilancia il liquido verso gli ugelli che sono posti nella parte alta della torre. All’uscita di queste macchine è sempre o quasi sempre installato un separatore di gocce che ha il compito di evitare trascinamenti del liquido al di fuori del sistema di abbattimento.

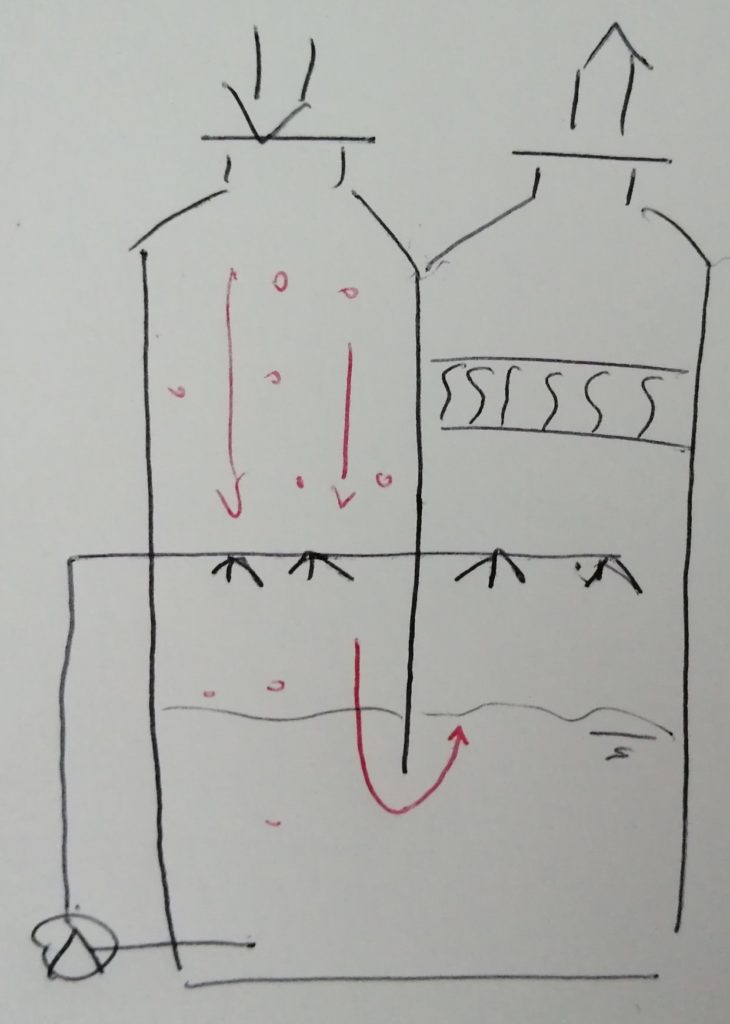

I depolveratori o scrubber Venturi

Gli scrubber venturi sfruttano l’effetto venturi attraverso il quale le particelle aerodisperse e l’acqua spruzzata poco prima del restringimento, chiamato gola, vengono in intimissimo contatto tanto che il materiale particellare viene inglobato all’interno delle goccioline.

Durante l’allargamento della sezione, le particelle solide e liquide così intrappolate nel liquido, non riescono più ad uscirne e vengono quindi abbattute nella vasca di raccolta mentre l’effluente fuoriesce, previo passaggio nel demister, dall’impianto di depolverazione.

I depolveratori a umido senza riempimento

Gli scrubber depolveratori senza riempimento, sfruttano più che altro un effetto di saturazione della camera che permette di eseguire l’abbattimento. Queste macchine sono famose anche per far avvenire reazioni chimiche che formano sali poco solubili, che andrebbero facilmente a saturare di sale tutto il sistema. Questa condizione è ritrovabile nel trattamento di fumi acidi.

Un esempio tipico dell’applicazione di queste macchine, riguarda l’abbattimento degli SOx tramite una soluzione di calce spruzzata nella macchina.

La formazione del solfato di calcio (chiamato anche commercialmente gesso) è pressoché immediata ma data la natura del prodotto formato, praticamente insolubile, creerebbe problemi di intasamento in presenza di corpi di riempimento o similari.

Scrubber a riempimento

In applicazioni a basso carico di polvere o laddove la polvere sia molto solubile in acqua è possibile pensare di installare sistemi scrubber a riempimento statico.

Lo scopo del riempimento è quello di aumentare la superficie di scambio tra l’effluente e l’inquinante. La tipologia di riempimento invece può essere divisa in due macro classi: riempimento sfuso oppure strutturato.

Alcune volte i riempimenti strutturati vengono anche sostituiti da labirinti di piatti che realizzano veli e cascate d’acqua tra un piatto ed un altro.

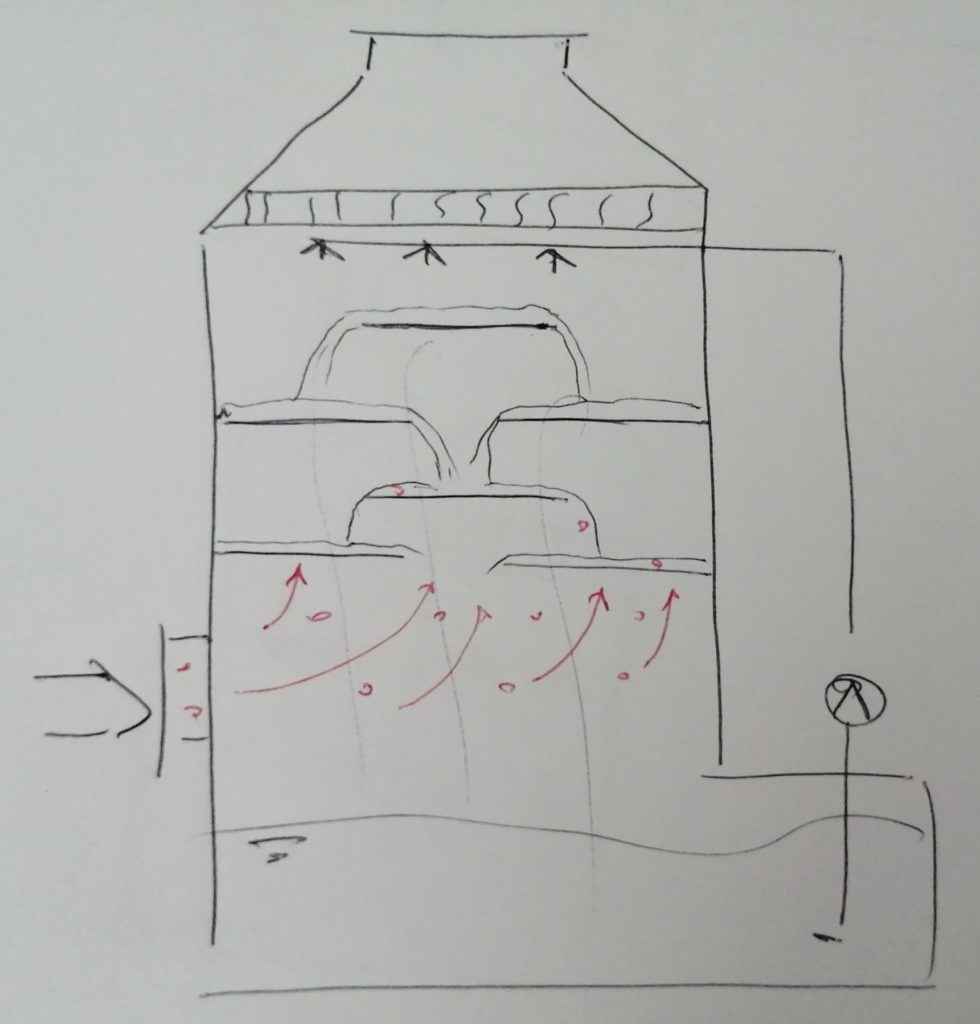

I depolveratori a letto flottante

Gli scrubber flottanti hanno la particolarità di avere al loro interno dei corpi di riempimento molto leggeri, solitamente molto simili a palline da ping pong, che grazie alla velocità di transito dell’aria, vengono poste in movimento flottando nel flusso dell’effluente.

Questo movimento causale permette di “colpire” le particelle contenute nell’effluente oltre che realizzare un effetto di pulizia tra le palline stesse che colpendosi a vicenda effettuano una sorta di autopulizia.

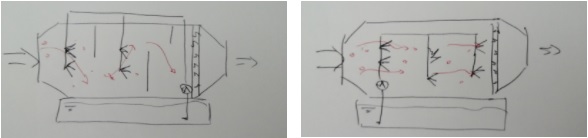

I depolveratori o scrubber orizzontali

Gli scrubber orizzontali sono macchine più simili ai lavatori / umidificatori di cui ho parlato prima.

I sistemi più antichi di abbattimento ad umido erano appunto i sistemi orizzontali.

Questi sistemi permettono un buon abbattimento solo in presenza di particelle grossolane, come per esempio gli abbattitori di fumo per le pizzerie.

In questi casi si possono avere sistemi orizzontali con paratie per aumentare l’impatto inerziale oppure sistemi totalmente vuoti.

In alcuni casi invece vengono utilizzati anche nella depolverazione, in macchine tipicamente chiamate “filtri a umido”.

In linea generale, per quanto riguarda i depolveratori ad umido, è usuale trovare sistemi corollari di filtrazione delle acque che permettono di mantenere il fluido di abbattimento il più possibile pulito.

Sistemi di questo tipo possono essere banalmente sistemi di decantazione interni alla vasca oppure sistemi autopulenti sulla mandata della pompa di ricircolo.

Queste tecniche vengono adottate al fine di ridurre il consumo di acqua di rete che deve essere smaltita come eluato inquinato da particelle solide piuttosto che per il reintegro dell’acqua evaporata.

Una nota prima di chiudere:

attenzione alla tipologia di polvere che entra all’interno dei sistemi di depolverazione ad umido… non deve reagire con acqua per formare sottoprodotti potenzialmente esplosivi.

In questi casi rientra la polvere di alluminio lavorata per asportazione di truciolo, levigatura, lisciatura ecc.

In queste condizioni l’alluminio reagisce con l’acqua formando idrossido di alluminio e liberando idrogeno gassoso.

La pericolosità dell’idrogeno gassoso è riconosciuta da tutti quindi non usare un abbattitore ad umido per polveri che a contatto con acqua lo possono generare.

Riduci i problemi non crearne altri!!! Per qualsiasi informazione mi trovi a tua disposizione, scegli l’ingegneria applicata alle emissioni. Contattami.