Ossidatore termico rigenerativo vs. silani e silossani

Parliamo ancora di ossidatori termici rigenerativi, ovvero ossidatori termici ad elevatissimo rendimento termico costituiti da uno scambiatore rigenerativo.

In questo articolo abbiamo parlato del clogging degli scambiatori rigenerativi che comporta ad una inefficienza ed inefficacia globale del sistema nel lungo periodo.

In questo articolo invece abbiamo introdotto la pericolosità di composti organo-silicati, silani e/o silossani in ossidatori termici.

Nel presente articolo voglio riportarti cosa succede all’interno di un ossidatore termico rigenerativo ed in particolare nel suo scambiatore, chiamato appunto rigenerativo.

Come è fatto uno scambiatore termico di un ossidatore termico rigenerativo?

Un ossidatore termico rigenerativo è costituito da almeno due camere riempite con materiale ceramico.

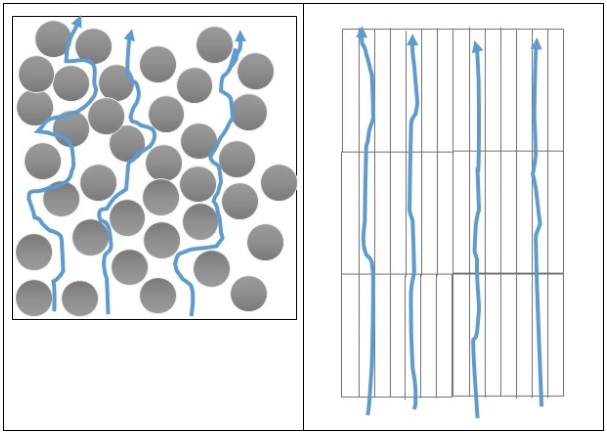

In questa macchina l’effluente inquinato percorre il letto, ovvero il riempimento ceramico, tipicamente dal basso verso l’alto incontrando materiale sfuso o strutturato.

Il flusso di aria che passa attraverso questi due letti si comporta ovviamente in due modi differenti. Nel primo il flusso cambia continuamente direzione a causa dell’accumulo del materiale mentre nel secondo il flusso ha un comportamento molto più lineare.

Questa diversità di comportamento si traduce in due aspetti:

1. perdite di carico più alte nel primo rispetto al secondo

2. maggiore perdite di energia cinetica nel primo letto rispetto al secondo a causa dei vari ostacoli che il flusso stesso incontra nel riempimento sfuso.

Non voglio dilungarmi sulle perdite di carico perché la differenza tra i due riempimenti non è assolutamente limitata a questo.

Vorrei invece focalizzarmi sulla problematica di bruciare composti organo-silicati in un ossidatore termico rigenerativo e di come rispondono i due tipi di scambiatori.

La combustione di composti organo-silicati come silani e silossani, comporta la produzione di anidride carbonica, vapore acqueo e silice cristallina direttamente in camera di combustione.

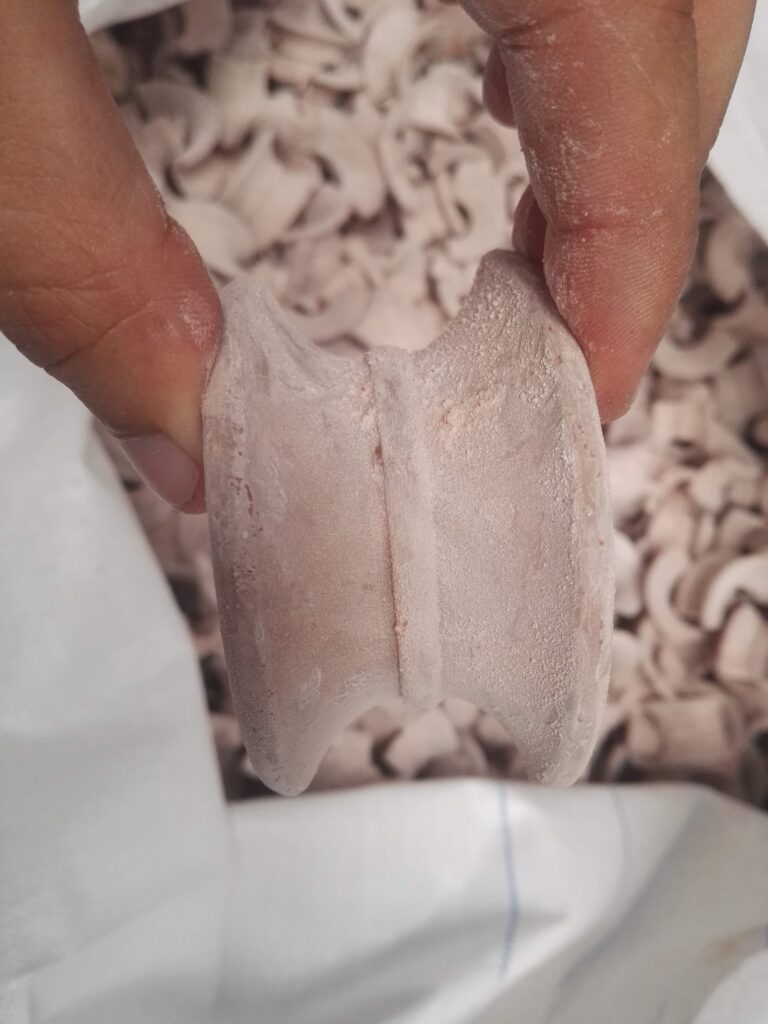

La presenza della combustione di composti organo-silicati è facilmente riconoscibile in quanto all’interno della camera di combustione si forma uno strato lieve di polvere che durante le ispezioni periodiche diventa impossibile non notare.

Essa infatti si deposita sulla fibra ceramica ma anche sulla parte più alta del letto realizzando in questo caso delle formazioni a volte simil vetrose.

Probabilmente è questo il problema più grosso della combustione di composti organo-silicati, ovvero a temperature tra i 750°C e gli 850°C la silice cristallina si ammorbidisce in uno stato quasi pastoso. Con l’inversione dei cicli che avvengono nell’impianto, la silice cristallina si ammorbidisce si unisce agli altri cristalli e poi si vetrifica attorno al riempimento.

Durante le manutenzioni si notano proprio queste formazioni vetrose sugli strati più vicini alla camera di combustione.

Se la presenza di composti organo-silicati è elevata iniziano ad accadere i primi problemi.

Il fatto di formare una vetrificazione intorno alla ceramica, comporta due diverse modalità di questi materiali di reagire a temperature elevate. Essi infatti hanno due diversi coefficienti di dilatazione e questo comporta la formazione di tensioni meccaniche che si traducono in rotture del materiale ceramico sempre maggiori con il risultato finale di uno sbriciolamento dei corpi di riempimento.

Questo processo porta ad un aumento consistente della polvere in gioco. Di solito si nota la problematica in quanto il ventilatore di processo non riesce più ad evacuare i fumi dalla linea produttiva.

In queste condizioni tutto il letto si riempie di polvere, in parte quella della silice prodotta dalla combustione ed in parte quella dei corpi ceramici sbriciolati.

Ovviamente, a causa dei flussi esistenti nell’impianto il fenomeno parte dall’alto ed equamente si porta verso gli strati più bassi fino al completo collasso del letto.

Nel caso di un letto con corpi di riempimento alla rinfusa il materiale integro o abbastanza integro delle parti inferiori crea una rete di supporto del materiale sbriciolato nella parte superiore realizzando una sorta di compattamento della polvere con il materiale più grosso impedendo di fatto al flusso di poter fluire liberamente.

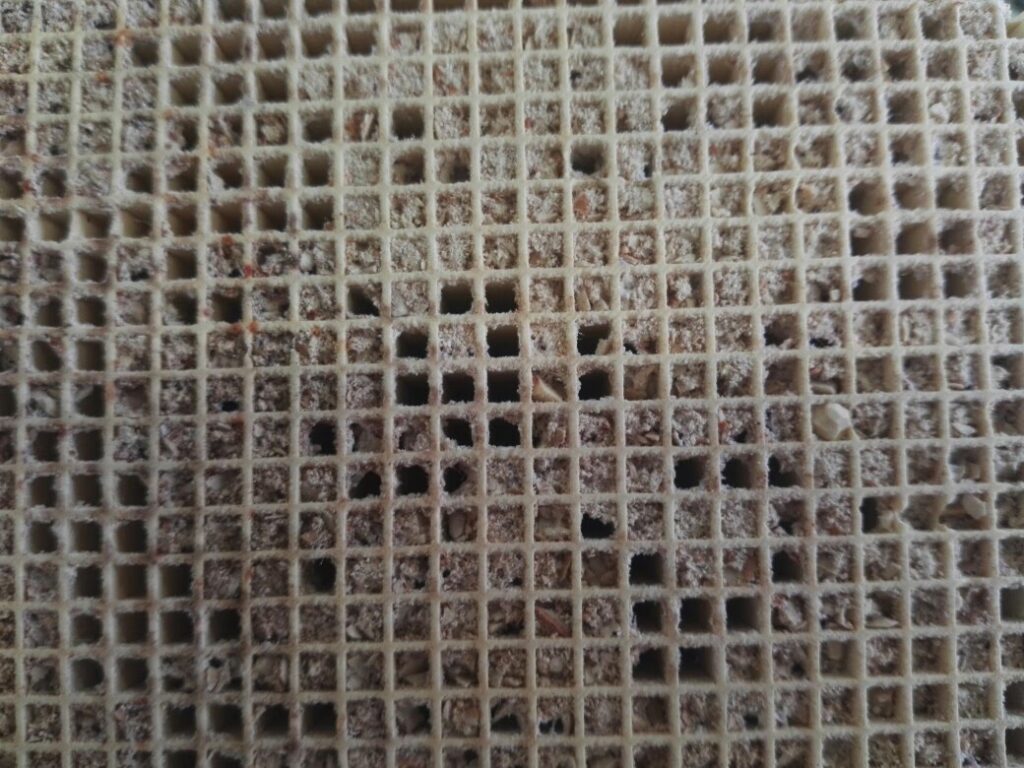

Nel caso di un letto strutturato il fenomeno del trattenimento delle polveri è meno accentuato perché vi sono dei canali di passaggio che agevolano il fluire dell’aria ma anche “l’uscita” della polvere (sicuramente di più rispetto ad un riempimento sfuso).

Un honeycomb in presenza di polvere da COV silicati si può trovare in questa condizione:

Cosa fare per evitare questo problema?

Se il tuo ossidatore termico rigenerativo tratta fumi con inquinanti organo-silicati non vi sono molte possibilità.

Bisogna realizzare una analisi di come è fatto l’ossidatore termico rigenerativo, il tipo di riempimento e le sue condizioni progettuali ed operative.

Una volta fatto questo, ti conviene affidarti ad un esperto per affrontare il problema.

Ogni soluzione relativa alla sistemazione dell’ossidatore termico rigenerativo può solo allungare il tempo di intervento per manutenzioni significative con fermi impianto altrettanto significativi e relativi problemi di produzione.

La soluzione definitiva? Togliere i composti organo-silicati dall’effluente che viene trattato dal combustore.

Bisogna iniziare analizzando il processo o i processi che sottendono gli effluenti che vengono inviati al combustore.

Bisogna analizzare le macchine ma anche le “ricette” di prodotto che le singole macchine realizzano.

La mappa così creata permette di comprendere meglio come agire per trovare una soluzione.

Si potrebbe per esempio scoprire che solo una particolare ricetta fatta solo per l’1% delle ore produttive crea composti volatili organo silicati che inquinano il combustore.

A questo punto, previa una analisi chimica dedicata all’individuazione del tipo composto e della sua concentrazione potrebbe essere sufficiente far fluire l’effluente per solo questa produzione all’interno di un serbatoio a carboni attivi dedicati piuttosto che in uno scrubber.

Una seconda possibilità è quella di lavorare per trovare un sostituto di un solvente organico siliconico dalle caratteristiche molto volatili con uno molto meno volatile, senza stravolgere la produzione e mantenendo la stessa qualità del prodotto.

Con questi trattamenti è possibile eliminare il composto organo silicato eliminando quindi alla radice il problema.

Solo conoscendo il tuo nemico potrati trovare una soluzione completa al tuo problema.

Solo affidandoti ad un esperto potrai riuscire a trovare una soluzione sostenibile a questa problematica.