Scrubber vs. fumi caldi e umidi

L’esempio tipico di questa situazione riguarda l’abbattimento di sostanze inquinanti da effluenti che derivano da trattamenti di essicazione fanghi e similari.

In questi fumi le caratteristiche fondamentali sono:

- temperatura, tipicamente superiore ai 100°C e oltre

- elevate quantità di vapore disperse

- polveri e inquinanti odorigeni

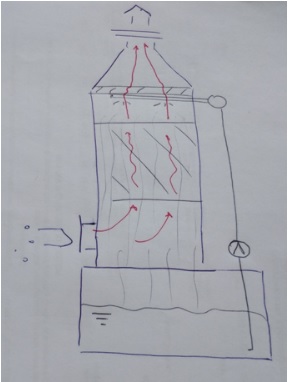

La soluzione che solitamente si applica è giustamente quella dell’abbattitore a umido conosciuto anche come scrubber.

In base poi alle concentrazioni e alle tipologie di inquinanti aerodispersi si dovrà realizzare ovviamente l’abbattitore scrubber più opportuno.

In caso di elevata concentrazione di polveri tipicamente si realizza un preabbattimento con un abbattitore venturi e poi una torre statica o scrubber statico per effettuare la riduzione odorigena/organica esistente. Di solito il preabbattimento viene realizzato in AISI almeno 304 mentre la torre statica e fatta in polipropilene.

A prescindere dalla conformazione impiantistica ci sono alcuni aspetti che devono essere messi sotto la lente di ingrandimento e che non sono correlati con gli inquinanti da abbattere.

I problemi derivano dalle prime due caratteristiche fondamentali che ho elencato prima, quindi temperatura elevata e quantità di vapore.

Perché l’alta temperatura e l’elevata quantità di calore creano problemi allo scrubber?

Ecco a voi il perché…

In uno scrubber viene ricircolato praticamente sempre lo stesso liquido di abbattimento in quanto esso è contenuto all’interno in un serbatoio posto alla base dell’abbattitore e messo in circolo da una pompa.

Il liquido è praticamente sempre lo stesso in quanto di solito viene reintegrata solo la quota parte evaporata che quindi risulta essere tipicamente minoritaria rispetto a quanto contenuto nella vasca e rispetto a quanto ricircola.

In un sistema di questo tipo e applicato a fumi caldi e umidi, diciamo nei primi minuti di funzionamento, l’acqua realizza uno scambio termico con i fumi entranti riducendo la loro temperatura e aumentando la propria, dissipando poi il calore all’interno della vasca che poi scambia con l’ambiente.

Contestualmente a questo scambio termico avviene anche la condensazione di quota parte del vapore contenuto nell’effluente che comporta quindi un aumento del livello di liquido all’interno del serbatoio.

Cosa succede poi nei minuti o nelle ore successive?

Dovendo abbattere sempre fumi caldi aventi elevata quantità di vapore, l’acqua contenuta nel serbatoio continuerà a scambiare termicamente con i fumi entranti che tendenzialmente avranno sempre la stessa temperatura di ingresso continuando a raffreddarli e a far condensare il vapore.

Nel frattempo però, l’acqua in ricircolo avrà continuato ad aumentare la sua temperatura visto che è continuamente utilizzata per abbassare quella dell’effluente in ingresso. A causa della condensazione del vapore entrante che porta ad un aumento del livello del liquido presente nello scrubber, il sistema di abbattimento non avrà richiesto acqua fresca dalla rete per compensare quella che avrebbe dovuto andarsene per evaporazione.

In questa situazione l’acqua in ricircolo non ha praticamente modo di raffreddarsi.

Qual’è quindi la massima temperatura ammissibile o raggiungibile dall’acqua in ricircolo nello scrubber?

Se non vi è all’interno del sistema di abbattimento un misuratore di massima temperatura dell’acqua di ricircolo che blocca il sistema per sicurezza, la temperatura potrebbe continuare ad aumentare fino a raggiungere una temperatura molto elevata, diciamo anche i 90°C nelle condizioni peggiori (se il contesto lo permette).

Quali problemi nascono all’interno dello scrubber con una temperatura elevata rispetto a quella di progetto?

L’aumento di temperatura dell’acqua di ricircolo comporta alcuni problemi:

- maggiore stress della struttura dell’abbattitore, soprattutto quella in polipropilene con aumento del rischio di rotture

- riduzione dell’effetto di abbattimento delle sostanze inquinanti fino ad annullarlo quasi completamente, quindi tanto entra, altrettanto esce

- a temperature molto elevate si potrebbe raggiungere la deformazione dei materiali plastici (superiore ai 60°C per riempimenti e separatori di gocce in PVC) che comportano un ulteriore riduzione dell’efficienza ed efficacia di abbattimento per non parlare del rischio di aumento delle perdite di carico che potrebbero generare contropressioni all’essiccatore con gravi danni per la macchina stessa

- aumento dell’umidità assoluta presente nei fumi in uscita dall’abbattitore con aumento dell’effetto visibile del “pennacchio” al camino

Come è possibile risolvere questi problemi?

La risposta è abbastanza semplice… conoscere il tuo nemico per comprendere come si “muove” e quindi affrontarlo nella maniera migliore.

La progettazione preliminare del sistema è quindi quella che permette di affrontare queste situazioni in quanto un buon calcolo di processo permette di comprendere quale può essere il funzionamento dell’impianto nelle diverse fasi di funzionamento e quindi comprendere cosa serve alla macchina per operare continuamente senza grossi intoppi.

Da un punto di vista impiantistico bisogna cercare di ridurre la temperatura dell’acqua di ricircolo, quindi bisogna modificare le logiche degli abbattitori standard che lavorano utilizzando il livello di liquido di ricircolo nella vasca.

Manca liquido? lo richiamo dalla rete, punto e stop. Peccato che come abbiamo visto non manca mai liquido nella vasca visto che condensa il vapore dai fumi.

E’ pensabile forzare il carico acqua? Si certo, ma sarà davvero sufficiente forse qualche metro cubo di acqua fresca di rete per raffreddare qualche decina di metri cubi presenti nel serbatoio? Forse no.

A seguito di un calcolo specifico fatto da qualcuno che ci capisce qualcosa è possibile individuare una soluzione che comunque dovrà essere sostenibile e adeguata all’applicazione.

In alcuni casi potrebbe bastare per esempio, continuare a scaricare acqua di ricircolo (non solo dal troppo pieno) in modo che acqua fresca venga richiamata dal sistema; ovviamente questo sottende la possibilità di poter scaricare liberamente l’eluato, poter richiamare una maggiore quantità di acqua dalla rete e quindi mettere in conto di spendere qualche €uro in più di gestione.

Questi costi potrebbero anche aumentare di molto in caso che l’eluato non sia scaricabile ma debba essere trattato in qualche maniera. Questa è una soluzione che non è solitamente molto praticabile, come detto dipende dall’applicazione e dalla situazione al contorno.

L’altra soluzione, che ovviamente all’inizio vede un investimento maggiore, riguarda l’installazione di uno scambiatore di calore nella vasca del liquido di ricircolo oppure sulla linea che va dalla pompa agli ugelli, dimensionato per dissipare il calore che arriva dall’effluente.

Lo scambiatore dovrà poi essere collegato ad un dry o ad un wet cooler oppure ad un qualunque altro sistema che permetta di raffreddare l’acqua di ricircolo.

Il vapore che viene condensato dovrà comunque essere “tolto” dalla vasca, magari da un troppo pieno dimensionato opportunamente oppure per stramazzo o ancora tramite una logica di scarico opportuna. In alcuni casi è possibile utilizzare la valvola di scarico che solitamente è installata su questi impianti ma è possibile che la stessa dovrà essere dimensionata anche per la nuova funzione visto che di solito questa è da ¾” o 1”.

In questa maniera è possibile avere un sistema che permetta l’abbattimento in continuo dell’effluente senza grossi intoppi funzionali.

Sei un una condizione simile? Contattami ed insieme troveremo la soluzione a questa spiacevole condizione operativa del tuo impianto.