Lavorazioni meccaniche vs. cappa aspirante a baldacchino

Qualche tempo fa ho avuto la fortuna di essere stato invitato in una società di primo piano nel mondo della fonderia e relative lavorazioni dell’alluminio.

Questo cliente mi ha contattato in quanto il suo sistema di aspirazione sulle teste di taglio di una sega per profili di alluminio non aspirava i trucioli e la polvere della lavorazione.

Quando sono arrivato ho trovato con mio estremo stupore, non una ma ben più di una cappa aspirante a baldacchino installata sopra la testa di taglio, a circa 70-80 cm di distanza dal punto emissivo.

Cosa sia una testa di taglio credo tu non abbia problemi a capirlo, magari vorrai comprendere meglio cosa sia una cappa aspirante ed in particolare a baldacchino.

Cos’è una cappa aspirante a baldacchino?

Bene, vediamo un po’; prima di tutto una cappa aspirante a baldacchino è una cappa di aspirazione come molte altre.

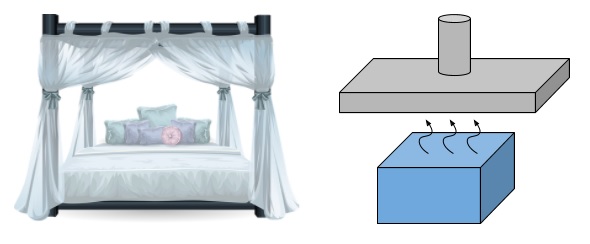

In questo caso il suo nome lo deve alla similitudine con un letto a baldacchino. Infatti come un letto a baldacchino racchiude in sé il letto, la cappa aspirante a baldacchino cerca di racchiudere in sé il punto emissivo:

Da un punto di vista teorico nessun problema, in quanto il senso dell’operazione è valido, peccato che esso sia stato applicato ad un contesto totalmente sbagliato.

Le cappe di questo tipo vengono installate al di sopra di una vasca o contenitore che contiene magari materiale caldo e i cui effluvi già naturalmente tendono ad andare verso l’alto.

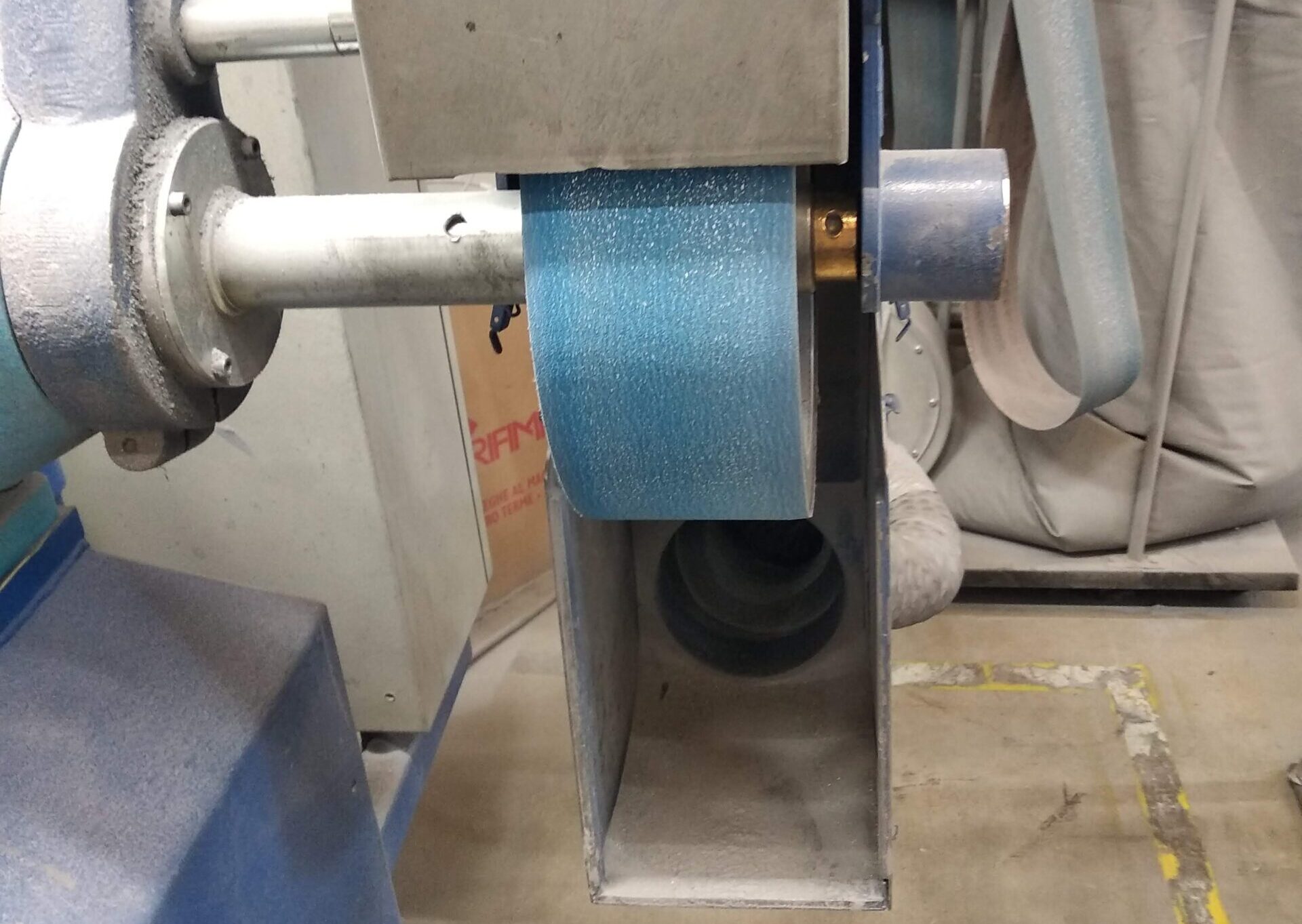

In una macchina che realizza una lavorazione meccanica come una fresa o un disco da taglio questo non avviene naturalmente. Non ci credi? guarda queste immagini:

Le operazioni che sono mostrate in foto, fanno comprendere bene come sia molto difficile che il materiale asportato e tagliato possa entrare nella cappa avendo anche l’energia per poter essere aspirato al suo interno e portato ad abbattimento.

In questi casi la soluzione più idonea è applicare una cappa nel punto più vicino possibile all’emissione con una velocità di cattura tale da portarsi via le polveri più fini prodotte.

Inoltre, la cappa dovrà essere il più “avvolgente” possibile proprio per contenere maggiormente il materiale asportato migliorando in questo modo l’aspirazione.

Cappa aspirante a baldacchino, parliamo di numeri

La testa di taglio vedeva installata una cappa aspirante a baldacchino da 80 cm x 80 cm posta ad una altezza di 80 cm.

Come si sarebbe dovuto dimensionare quella cappa aspirante installata?

L’analisi della valutazione dell’applicazione permette di comprendere indicativamente la velocità di cattura più idonea al lavoro, in questo caso assumiamo 2 m/s al punto emissivo.

Per questa cappa a baldacchino, la portata da utilizzare al fine di dare una velocità di cattura di 2 m/s al punto emissivo posto a 80 cm di distanza è data dalla seguente formula empirica derivante dalla formula di Dalla Valle:

Q = 1,4 * perimetro cappa * velocità cattura * distanza

Per cui, utilizzando i dati precedenti avremo rispettivamente:

Q = 1,4 *3 ,2 [m] * 2 [m/s] * 0,8 [m] = 7,168 [mc/s]

pari a 25800 mc/h per singola cappa aspirante… oggettivamente un po’ troppo visto che tutto l’impianto era da 30000 mc/h totali.

Le cappe a baldacchino installate erano 6, quindi il totale dell’impianto doveva essere di 154800 mc/h e non solo 30000 mc/h.

Con 30000 mc/h, la portata per ogni cappa aspirante a baldacchino risulta essere di 5000 mc/h.

Facendo due calcoli al contrario, la velocità di cattura al punto emissivo si calcola come:

velocità di cattura = Q / (1,4 * perimetro cappa * distanza)

quindi pari a:

5000 [mc/h] / ( 1,4 * 3600 [s/h] * 3,2 [m] * 0,8 [m] ) = 0,387 m/s

con una velocità di cattura così bassa si avrebbe un aspirazione di vapori emessi in aria in quiete ma risulterebbe praticamente impossibile aspirare polveri.

Perché il fornitore ha scelto questa soluzione poco efficiente? Ottima domanda ma le risposte possono essere molteplici.

Se fossero stati fatti dei calcoli probabilmente chiunque si sarebbe accorto delle basse possibilità di aspirazione degli inquinanti.

Quale soluzione di cappa aspirante sarebbe stata la più opportuna?

Sicuramente scegliere e costruire delle cappe maggiormente “avvolgenti” da installare il più vicino possibile al punto emissivo sarebbe stata la soluzione migliore.

Ipotizziamo di mantenere costante la portata totale aspirata per “riciclare” il sistema di abbattimento esistente. Come abbiamo visto prima ogni singola cappa “tirerebbe” 5000 mc/h.

Ora pensiamo di applicare una cappa ad aspirazione flangiata da posizionare a 15 cm di distanza dal punto emissivo.

Perché 15 cm? Perché solitamente questa distanza è sufficiente affinché la macchina possa eseguire i suoi movimenti di lavoro e e permettere agli operatori di eseguire attività manutentiva ordinaria senza intralci.

Mantenendo pari a 2 m/s la velocità di cattura al punto emissivo si avrebbe una superficie della cappa calcolata come:

A = Q / ( 0,75 * velocità di cattura ) – ( 10 * distanza^2 ) = 0,7 mq

Questa sezione rappresenta circa un quadrato pari a 83 cm per lato.

Forse si doveva usare questa soluzione? Forse si…

Sicuramente sarebbe stata più efficiente per il tipo di applicazione.

In verità sarebbe stato possibile installare una cappa ad apertura flangiata ben più piccola e pari a 30 cm x 15 cm.

Ipotizzando di installarne una sola e mantenendo la portata da aspirare, la velocità di cattura sarebbe pari a:

velocità di cattura = (Q / 0,75) – (10 * distanza^2 + Area cappa)

ovvero:

velocità di cattura = 5000 / (3600*0,75) – ( 10*0,152 + 0,045 ) = 6,8 [m/s]

Ai posteri l’ardua sentenza.

Se anche tu hai un impianto poco performante, che non aspira bene… contattami e vedremo come affrontare questo impianto.